本文目录导读:

焊管机是一种广泛应用于工业领域的设备,主要用于焊接各种金属管材,本文将详细介绍焊管机的工作原理,帮助读者更好地了解这一设备的工作机制。

焊管机概述

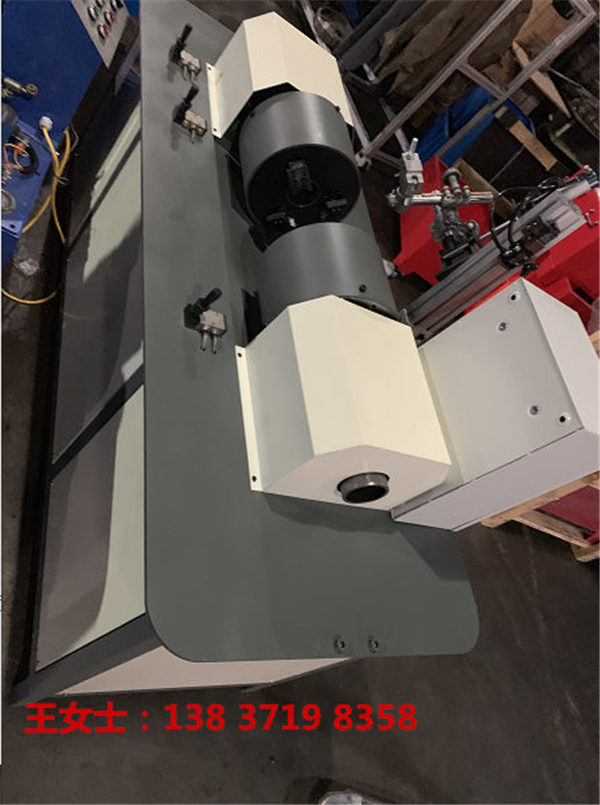

焊管机是一种高精度的焊接设备,主要用于焊接各种金属管材,如钢管、铜管、铝管等,焊管机通过焊接工艺将金属管材连接在一起,形成连续的管道,这种设备广泛应用于石油、化工、电力、水利、建筑等领域。

焊管机工作原理

焊管机的工作原理主要包括焊接前的准备、焊接过程以及焊接后的处理三个环节。

1、焊接前的准备

在焊接前,需要对待焊接的管材进行切割和打磨,以保证焊接接头的平整和清洁,还需要根据管径和壁厚选择合适的焊接工艺参数,如焊接电流、电压、焊接速度等。

2、焊接过程

焊管机的焊接过程主要包括以下几个步骤:

(1)夹持与定位:将待焊接的管材放置在焊管机的夹具中,通过夹具的夹持作用,使管材固定并定位。

(2)焊缝形成:在焊接过程中,焊管机会通过焊接电源提供电能,使焊条或焊丝熔化,形成熔池,熔池中的金属在冷却过程中,会与母材的金属结合,形成焊缝。

(3)热影响区:在焊接过程中,焊缝附近的金属会受到高温的影响,产生热影响区,热影响区的金属性能会发生变化,如硬度和强度可能会降低,需要控制焊接过程中的热输入,以减小热影响区的影响。

(4)保护气体:在焊接过程中,为了保护焊缝免受氧化和污染,焊管机会通过喷嘴向焊缝区域输送保护气体,如氩气或氮气。

(5)焊缝检测与处理:在焊接完成后,需要对焊缝进行检测,以检查是否存在缺陷,如果存在缺陷,需要进行处理,如打磨、补焊等,还需要对焊缝进行后处理,如打磨、抛光等,以提高焊缝的外观质量。

3、焊接后的处理

在焊接完成后,需要对焊接完成的管道进行后处理,包括去除焊缝的残渣、检查焊缝的质量、对焊缝进行防锈处理等,还需要对焊管机进行清洁和保养,以保证设备的正常运行和延长使用寿命。

焊管机的组成部分

焊管机主要由焊接电源、夹具、控制系统、保护气体供应系统等部分组成,焊接电源提供焊接所需的电能;夹具用于夹持和定位待焊接的管材;控制系统用于控制焊接过程中的各项参数;保护气体供应系统用于向焊缝区域输送保护气体。

焊管机的应用领域

焊管机广泛应用于石油、化工、电力、水利、建筑等领域,在石油和化工领域,焊管机主要用于焊接各种工艺管道、油气输送管道等;在电力领域,焊管机主要用于焊接电力设备的管道系统;在建筑领域,焊管机主要用于焊接钢结构、脚手架等。

本文详细介绍了焊管机的工作原理,包括焊接前的准备、焊接过程以及焊接后的处理等环节,还介绍了焊管机的组成部分和应用领域,通过对焊管机原理的了解,可以更好地理解焊管机的运行机制,为设备的操作和维护提供指导,随着工业领域的不断发展,焊管机将在更多领域得到应用,对于相关从业人员来说,了解焊管机原理是非常重要的。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...