摘要:本文介绍了粉末冶金MIM工艺的探索与应用,重点讨论了战略性方案优化。文章指出,MIM工艺具有高效、高精度、高材料利用率等优点,在制造业领域具有广阔的应用前景。文章还提到,通过优化工艺参数和流程,可以提高产品质量和性能,降低成本,推动MIM工艺在更多领域的应用。Chromebook56.71.50为特定应用场景提供了参考方案,展示了MIM工艺的实际应用效果。

本文目录导读:

粉末冶金(Powder Metallurgy)是一种重要的材料加工技术,广泛应用于冶金、机械、电子、航空航天等领域,金属注射成型(Metal Injection Molding,简称MIM)作为粉末冶金的一种先进工艺,以其独特的优势在复杂形状零部件制造领域取得了显著成果,本文将详细介绍粉末冶金MIM工艺的原理、特点、流程及应用领域。

粉末冶金MIM工艺原理

粉末冶金MIM工艺是一种将金属粉末与塑料载体(也称为粘结剂)混合,通过注射成型机将混合物注入模具中,制成预设形状的零件,成型后的零件经过脱模、烧结、冷却等工序,最终得到高精度的金属零件。

粉末冶金MIM工艺特点

1、复杂形状零部件的制造:MIM工艺能够制造具有复杂内部结构和精细特征的零部件,这是传统加工方法难以实现的。

2、高精度:MIM工艺制造的零部件尺寸精度高,表面光洁度好,无需后续加工或少量加工即可满足使用要求。

3、材料利用率高:MIM工艺中,金属粉末与塑料载体的混合使得材料在注射过程中得以充分利用,降低了材料浪费。

4、高效、节能、环保:MIM工艺生产周期短,能耗低,且生产过程中产生的废料少,有利于环保。

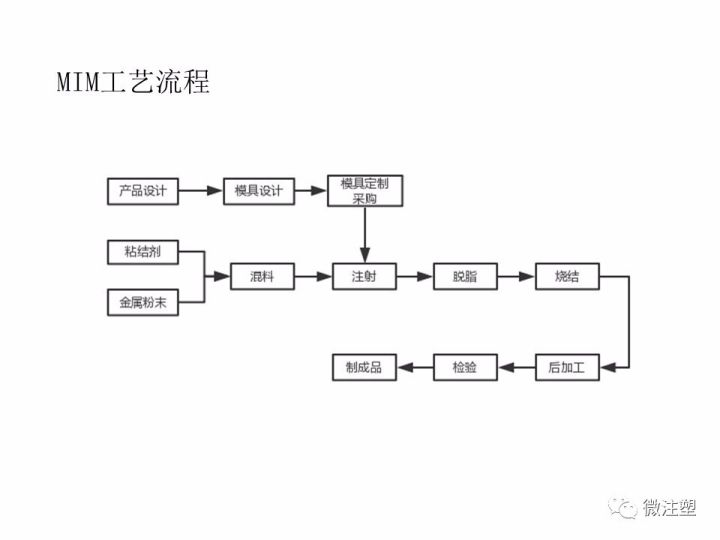

粉末冶金MIM工艺流程

1、原料准备:选择适当的金属粉末和塑料载体,按照一定比例混合。

2、配料与混料:将金属粉末与塑料载体混合均匀,制备成适合注射成型的料浆。

3、注射成型:将料浆注入模具中,通过注射成型机成型。

4、脱模:成型后的零件经过冷却后脱模,得到预设形状的零件。

5、烧结:将脱模后的零件进行烧结,使金属粉末颗粒之间形成冶金结合。

6、冷却与后处理:烧结后的零件进行冷却,然后进行必要的后处理,如磨光、渗金属等。

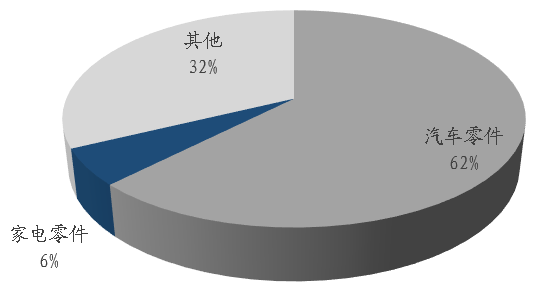

粉末冶金MIM工艺应用领域

1、医疗器械:MIM工艺可制造复杂的医疗器械零件,如外科手术工具、牙科植入物等。

2、电子产品:MIM工艺在电子产品中的应用日益广泛,如制造手机零部件、连接器、传感器等。

3、航空航天:航空航天领域对零部件的精度和性能要求极高,MIM工艺可制造复杂且高性能的零部件,满足航空航天领域的需求。

4、汽车工业:MIM工艺可制造发动机零部件、传感器、刹车系统等汽车零部件。

5、其他领域:MIM工艺还可应用于制造玩具、文具、五金制品等领域。

粉末冶金MIM工艺作为一种先进的粉末冶金技术,以其独特的优势在复杂形状零部件制造领域取得了广泛应用,随着科技的进步和工艺的发展,MIM工艺将在更多领域得到应用,为制造业的发展做出更大贡献,MIM工艺在实际应用中仍存在一些挑战,如原料成本、工艺参数优化、产品质量控制等问题需要解决,未来研究应关注如何降低成本、提高生产效率、优化工艺参数等方面,以推动MIM工艺的进一步发展。

展望

随着新材料、新技术的不断发展,粉末冶金MIM工艺将迎来更广阔的发展空间,MIM工艺将在以下几个方面取得进展:

1、新材料研发:开发具有更高性能、更低成本的新型金属粉末和塑料载体,以提高MIM工艺的应用范围。

2、工艺优化:优化注射成型、烧结等工艺参数,提高生产效率和质量,降低成本。

3、智能化生产:引入智能化技术,实现MIM工艺的自动化和智能化生产,提高生产效率和产品质量。

4、拓展应用领域:拓展MIM工艺在航空航天、生物医疗、新能源等领域的应用,推动MIM工艺的进一步发展。

粉末冶金MIM工艺作为一种先进的粉末冶金技术,将在未来发挥更大的作用,通过不断优化工艺、降低成本、提高生产效率和质量,MIM工艺将在更多领域得到应用,为制造业的发展做出更大贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...