摘要:典型冲裁模是一种金属加工模具,其工作原理是通过冲压机对模具施加压力,使模具上的冲头对金属材料进行冲压,从而实现材料的分离或成型。该模具具有结构简单、操作方便、生产效率高等特点,广泛应用于各种金属材料的冲压加工领域。

本文目录导读:

冲裁模是冲压模具的一种,广泛应用于各种金属板材的冲压加工中,冲裁模的主要作用是通过冲压机床对金属板材施加压力,使其产生分离或变形,从而达到产品的加工目的,本文将详细介绍典型冲裁模的工作原理。

冲裁模的基本构成

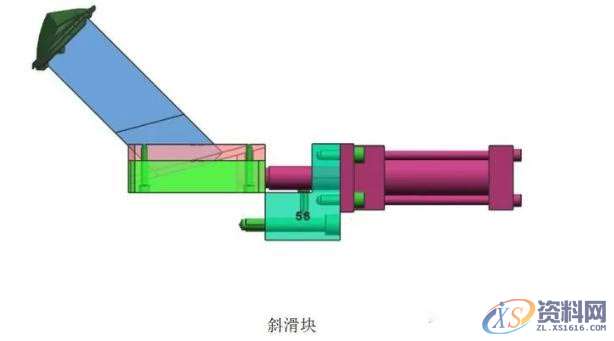

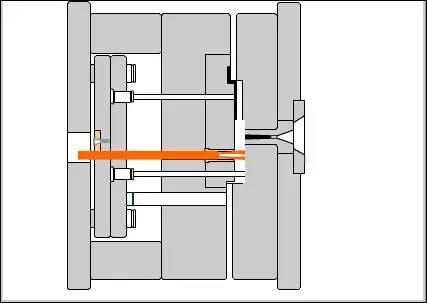

冲裁模主要由以下几个部分组成:上模、下模、凸模、凹模、定位装置和卸料装置等,上模安装在冲压机床的上部,下模安装在冲压机床的下部,凸模和凹模是冲裁模的核心部分,负责实现金属板材的冲裁,定位装置用于保证金属板材在冲压过程中的定位精度,而卸料装置则用于在冲压完成后将金属板材从模具中顺利卸下。

冲裁模的工作原理

冲裁模的工作原理主要基于冲压机床对金属板材施加压力的过程,具体过程如下:

1、上模与下模闭合:在冲压机床的驱动下,上模与下模逐渐闭合,将金属板材夹在中间。

2、凸模与凹模接触:随着上模与下模的进一步闭合,凸模逐渐进入凹模,对金属板材施加压力。

3、金属板材冲裁:当凸模与凹模之间的压力达到一定程度时,金属板材在凸模和凹模的作用下产生分离或变形,完成冲裁过程。

4、定位与卸料:在冲压过程中,定位装置保证金属板材的定位精度,确保冲裁的准确性和一致性,冲裁完成后,卸料装置将金属板材从模具中顺利卸下,为下一次冲压做好准备。

冲裁过程的分析

冲裁过程中,金属板材主要经历弹性变形、塑性变形和断裂三个阶段,在弹性变形阶段,金属板材在凸模和凹模的压力下发生弹性形变,随着压力的增加,金属板材进入塑性变形阶段,此时板材的形变逐渐增大,当压力超过金属的屈服极限时,金属板材发生断裂,实现冲裁。

典型冲裁模的应用

典型冲裁模广泛应用于各种金属板材的冲压加工中,如钢板、铝板、铜板等,它可用于制造各种零件、制品和半成品,如汽车零件、电器零件、电子产品外壳等,冲裁模具有生产效率高、加工精度高等优点,因此在制造业中具有重要的应用价值。

影响因素及优化措施

冲裁模的工作效果受到多种因素的影响,如模具设计、材料选择、制造工艺等,为了提高冲裁模的工作性能和加工质量,需要采取以下优化措施:

1、模具设计优化:合理设计凸模和凹模的形状、尺寸和布局,以提高冲裁力和剪切力的分布均匀性,减少毛刺和断裂等不良现象。

2、材料选择:根据加工需求和金属板材的特性选择合适的模具材料,确保模具的耐磨性、耐腐蚀性和热稳定性。

3、制造工艺改进:采用先进的制造工艺,如数控加工、热处理等,提高模具的加工精度和使用寿命。

4、维护保养:对冲裁模进行定期的检查、清洗和维修,保证其良好的工作状态和加工效果。

典型冲裁模是冲压加工中不可或缺的重要工具,其工作原理基于冲压机床对金属板材施加压力的过程,通过凸模和凹模的作用,实现金属板材的冲裁,为了提高冲裁模的工作性能和加工质量,需要关注模具设计、材料选择、制造工艺等因素,并采取优化措施,通过不断的改进和创新,冲裁模将在制造业中发挥更大的作用。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...