摘要:本研究旨在优化电火花线切割加工中的材料利用率。通过制定功能性操作方案,探讨如何提高加工效率和材料利用率。研究内容包括分析电火花线切割加工过程中的关键因素,如电极线张力、切割速度和进给速率等,并提出相应的优化措施。最终目标是提高加工精度和材料利用率,降低生产成本,为工业制造领域带来经济效益。

本文目录导读:

随着制造业的飞速发展,对材料加工技术的要求也越来越高,电火花线切割加工作为一种重要的精密加工技术,广泛应用于航空航天、汽车、模具等领域,在电火花线切割加工过程中,材料利用率是一个关键的指标,它不仅直接影响到加工效率,还关系到加工成本和企业经济效益,研究电火花线切割加工中的材料利用率优化问题具有重要的现实意义。

电火花线切割加工技术概述

电火花线切割加工是一种利用电火花加工原理进行切割加工的工艺方法,它通过电极丝和工件之间的脉冲放电产生高温,使局部材料熔化、汽化,从而实现材料的切割,电火花线切割加工具有加工精度高、切割速度快、适用范围广等特点,特别适用于加工复杂形状和难以切削的材料。

材料利用率在电火花线切割加工中的重要性

材料利用率是指在电火花线切割加工过程中,有效利用的材料与消耗的总材料之比,材料利用率的高低直接影响到加工效率、加工成本和企业经济效益,高材料利用率意味着在相同的加工条件下,能够使用更少的原材料完成更多的工作量,降低生产成本,提高产品质量,优化电火花线切割加工中的材料利用率具有重要的价值。

影响电火花线切割加工材料利用率的因素

1、电极丝的选择:电极丝是电火花线切割加工中的关键元件,其性能和质量直接影响到材料利用率,高质量的电极丝应具有稳定的性能、良好的导电性和耐高温性能。

2、脉冲参数的设置:脉冲参数是电火花线切割加工中的重要工艺参数,包括脉冲宽度、脉冲间隔、峰值电流等,合理的脉冲参数设置可以提高材料利用率,降低能耗。

3、加工速度的控制:加工速度与材料利用率密切相关,过快的加工速度可能导致材料表面质量下降,影响材料利用率;过慢的加工速度则会影响生产效率。

4、冷却液的选择与使用:冷却液在电火花线切割加工中起到冷却、排屑和润滑的作用,合适的冷却液可以提高材料利用率,延长电极丝的使用寿命。

提高电火花线切割加工材料利用率的措施

1、优化电极丝选择:根据加工需求和材料特性,选择合适的电极丝,确保电极丝的性能和质量满足加工要求。

2、合理设置脉冲参数:根据材料和加工要求,通过实验和调整,确定最佳的脉冲参数,提高材料利用率。

3、控制加工速度:根据材料和工艺要求,合理控制加工速度,确保加工质量和生产效率的平衡。

4、选择合适的冷却液:根据加工材料和冷却液的性能,选择合适的冷却液,提高冷却和润滑效果,降低电极丝的磨损。

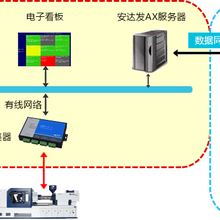

5、采用先进的控制系统:采用先进的控制系统,实现自动化、智能化的加工过程控制,提高材料利用率和生产效率。

案例分析

以某企业为例,通过优化电极丝选择、合理设置脉冲参数、控制加工速度和选择合适的冷却液等措施,实现了电火花线切割加工材料利用率的显著提高,具体数据如下:优化前,材料利用率为75%;优化后,材料利用率提高到85%以上,加工速度和表面质量也得到了显著提升,降低了生产成本,提高了企业经济效益。

电火花线切割加工中的材料利用率优化是一个重要的研究课题,通过优化电极丝选择、合理设置脉冲参数、控制加工速度、选择合适的冷却液以及采用先进的控制系统等措施,可以显著提高电火花线切割加工的材料利用率,降低生产成本,提高产品质量和企业经济效益,随着科技的进步和工艺的发展,电火花线切割加工中的材料利用率优化将成为一个具有广阔前景的研究方向。

展望与建议

1、进一步研究电火花线切割加工的机理和工艺规律,探索新的工艺方法和技术手段,提高材料利用率。

2、加强电极丝、脉冲参数、冷却液等关键因素的研究,开发更加先进的控制系统和算法,实现自动化、智能化的加工过程控制。

3、推广先进的电火花线切割加工技术,培训专业技术人才,提高企业在国际市场上的竞争力。

4、鼓励企业与研究机构合作,共同开展电火花线切割加工技术的研究与应用,推动制造业的发展。

电火花线切割加工中的材料利用率优化是一个重要的研究课题,具有广阔的应用前景和重要的现实意义,通过不断的研究和实践,我们可以进一步提高电火花线切割加工的技术水平和材料利用率,为制造业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...