摘要:本文详细阐述了水解笔与电火花线切割加工工艺的步骤,包括实地设计评估解析。文章介绍了水解笔的工作原理和操作流程,同时分析了电火花线切割加工的技术特点和注意事项。通过对设计方案的实地评估,文章为读者提供了关于这两种工艺在实际应用中的操作指南,有助于提升加工效率和产品质量。

本文目录导读:

随着现代制造业的飞速发展,精密加工技术日益受到重视,水解笔与电火花线切割加工作为两种重要的精密加工方法,在模具制造、航空航天、汽车制造等领域得到广泛应用,本文将详细介绍这两种加工技术的工艺步骤,帮助读者更好地了解并掌握其应用。

水解笔加工工艺步骤

1、准备工作

(1) 选定合适的加工材料,如金属、塑料等;

(2) 设计并制作待加工零件的模型;

(3) 准备水解笔设备,确保设备正常运行。

2、设定加工参数

根据加工材料、模型要求以及设备性能,设定合适的加工参数,如笔头直径、加工速度、进给速度等。

3、编程与路径规划

使用CAD/CAM软件设计加工路径,并将路径输入到水解笔设备中,编程时需考虑零件的加工精度、表面质量以及加工效率等因素。

4、加工过程

启动水解笔设备,按照设定的加工参数和路径进行加工,在加工过程中,需密切关注设备运行状态,确保加工过程的稳定。

5、后处理

加工完成后,对零件进行清洗、检验和修整,确保零件满足设计要求。

电火花线切割加工工艺步骤

1、准备工作

(1) 选择合适的导电材料,如铜、铝、钢等;

(2) 设计并制作待加工零件的模型;

(3) 准备电火花线切割设备,确保设备正常运行。

2、设定加工参数

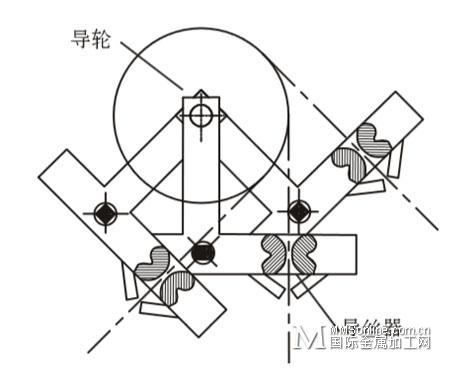

根据加工材料、模型要求以及设备性能,设定合适的加工参数,如电极丝张力、脉冲电流、脉冲宽度等。

3、编程与路径规划

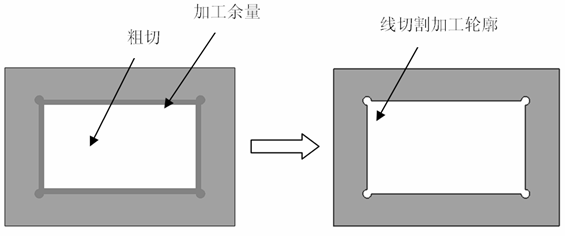

使用CAD/CAM软件设计加工路径,并将路径输入到电火花线切割设备中,编程时需考虑零件的加工精度、电极丝的选择以及切割效率等因素。

4、加工过程

启动电火花线切割设备,按照设定的加工参数和路径进行切割,在切割过程中,电极丝与工件之间产生电火花,通过电火花的能量将材料熔化并排除,形成切割缝隙,需密切关注设备运行状态,确保切割过程的稳定。

5、后处理

切割完成后,对零件进行清洗、检验和修整,对于复杂的零件,可能需要进行二次加工以提高零件的质量。

两种加工技术的比较与选择

1、比较

(1) 加工原理:水解笔通过刀具与材料之间的摩擦作用进行加工,而电火花线切割则通过电火花能量进行切割;

(2) 适用范围:水解笔适用于金属、塑料等材料的加工,而电火花线切割则适用于导电材料的切割;

(3) 加工精度:电火花线切割具有较高的加工精度,适用于精密零件的加工。

2、选择

在选择加工技术时,需根据加工材料、零件要求以及设备性能进行综合考量,对于精度要求较高的导电材料零件,电火花线切割是较为理想的选择;而对于非金属材料的加工,水解笔则更为合适。

操作注意事项与安全措施

1、严格遵守设备操作规程,确保设备正常运行;

2、在加工过程中,密切关注设备运行状态,确保加工过程的稳定;

3、加工时需注意安全防护,避免飞溅物伤及人员;

4、设备周围需保持清洁,避免杂物引发安全事故。

本文详细介绍了水解笔与电火花线切割加工的工艺步骤,包括准备工作、设定加工参数、编程与路径规划、加工过程以及后处理等内容,通过对比两种加工技术的特点,为实际生产中选择合适的加工方法提供参考,本文还强调了操作过程中的注意事项与安全措施,以确保生产安全。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...